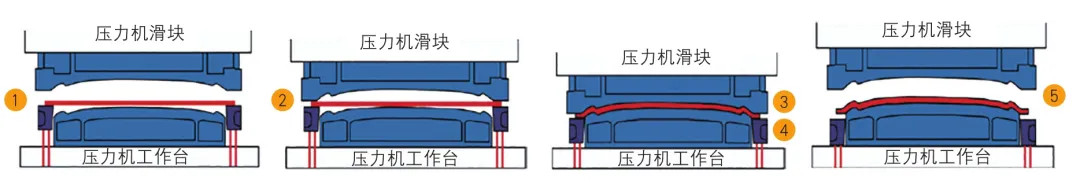

我们常见的拉伸工艺分为单动拉伸与双动拉伸工艺。

其中单动拉伸采用单动拉伸液压机配单动拉延模,单动拉延模的凸模固定在液压机下工作台面上,压边圈与凸模导向,凹模固定在压机的上工作台上,凹模与压边圈导向。

单动拉伸时的动作工艺:单动拉伸液压机提供液压垫顶缸顶起压边圈到指定的高度,放上板料,定位,滑块下行压制,凹模行至压边圈高度,凹模与压边圈压紧板料,凹模带动压边圈与之一起下行,机床到达闭合高度,凹凸模墩死,拉伸成型完成,滑块快速上行到位,液压垫顶出成品零件,取件。

自动化冲压线主要是把板料冲压成汽车零件,包括线首单元、压力机及搬运单元、线尾单元,其中:⑴线首单元主要完成清洗干净的板料传送到压力机功能,分别经过板料上料、分张、拆垛、输送、清洗、对中、上料工位。⑵压力机及搬送单元主要对板料进行冲压及板件传送功能,分别经过拉延、冲孔、翻边、切边工位,而数控液压垫主要应用于此单元的拉延工位。⑶线尾单元主要对冲压完成的零件进行下料装箱,分别经过下料、传送、装箱工位。

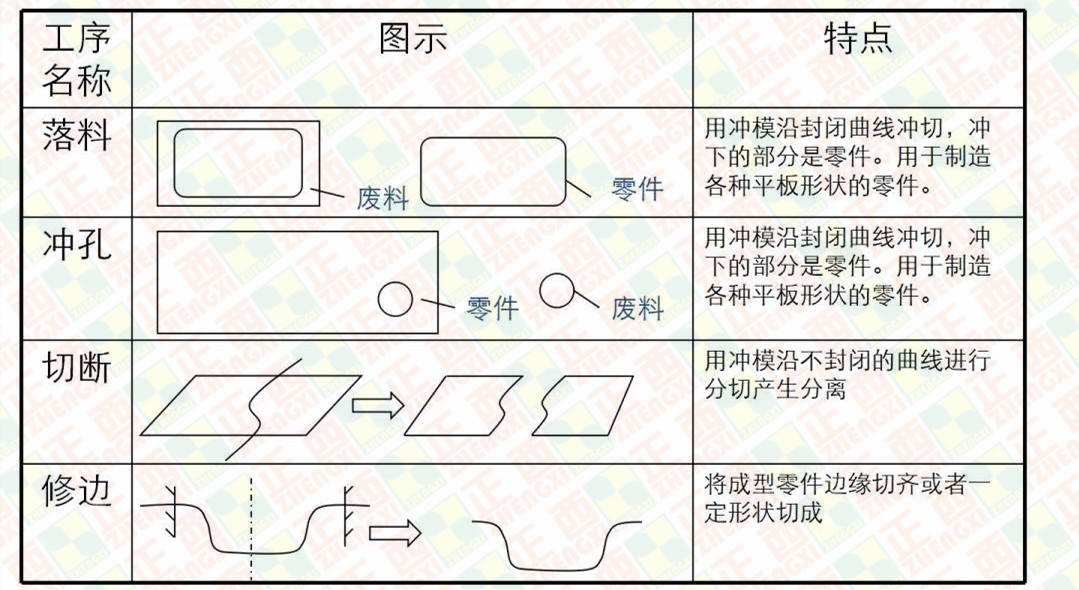

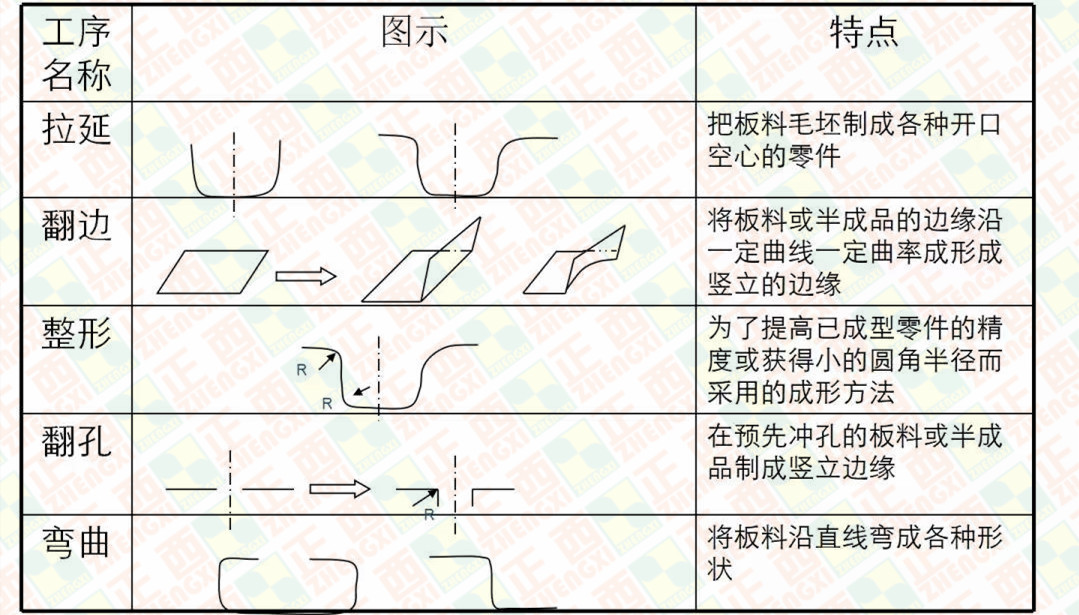

拉伸液压机也可用于其他冲压工艺,如以下其他冲压工艺示图

拉伸液压机生产线中产品常见缺陷

在拉伸工艺中主要常见缺陷有变形、开裂、起皱、拉毛、波浪等,还有毛刺过大、冲孔带料、塌陷、尺寸不符、表面划伤、少孔、缩颈、叠料、鼓包、凹坑、麻点、翻遍不垂直、翻遍高度不一致、翻遍拉毛、翻边裂等缺陷现象。

解决方案

多名技术优秀人员通过每次解决问题后再进行软件分析,从而我们从设备上得出结论进行改进。

| 拉伸件缺陷 | 原因分析 | 解决办法 |

| 开裂/起邹 | 1、压边力太大 | 1、减小液压垫(压边滑块)的压力 |

| 2、凹模口或压料筋槽的圆角半径太小 | 2、加大有关的圆角半径 | |

| 3、压料筋布置不当或间隙太小 | 3、调整压料筋的数量、位置、和间隙 | |

| 4、板料的光洁度不够 | 4、增加润滑油或其他方式减小摩擦力 | |

| 5、润滑不足 | 5、改善润滑条件 | |

| 6、坯料质量不符合要求 | 6、更换材料 | |

| 7、坯料放偏 | 7、增加定位装置 | |

| 8、坯料尺寸太大 | 8、适当减小坯料尺寸 | |

| 9、局部变形条件恶劣 | 9、增加工艺切口或工艺孔,或者改善形状 |

冲压实现自动化非常困难,而冲压中的拉伸工艺更具有挑战性,大部分工厂上自动化生产线都是以废品率太高而告终,往往人们都是在模具上想办法,其实拉伸液压机也是很关键的;中国有很多液压机制造厂家,但是有一半以上根本不了解冲压拉伸工艺,更是有部分厂家为了省成本生产出来的设备连导向都没有,甚至有的连机身都未经过精加工。